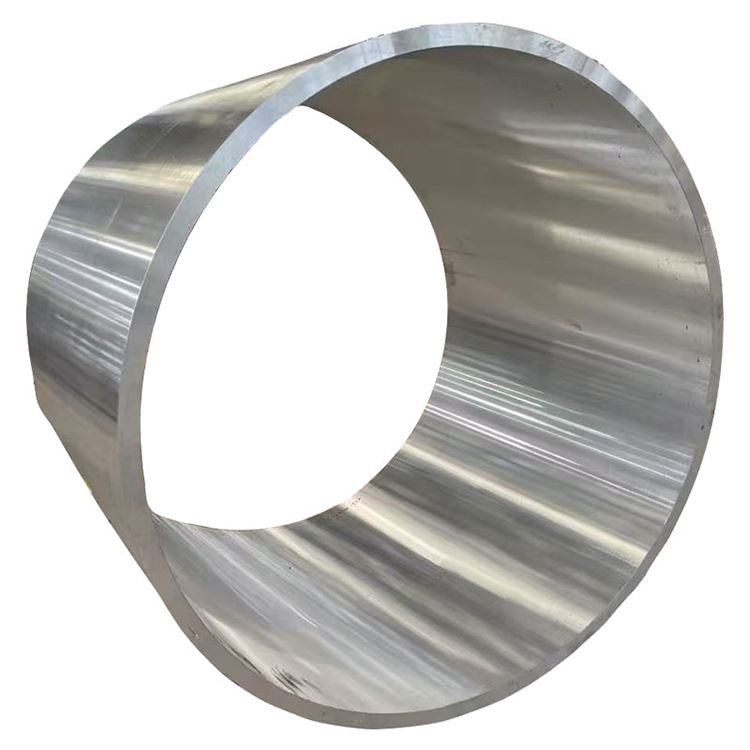

5A06 H112 alumínium kovácsolt gyűrű

Az 5A06 H112 alumínium kovácsolt gyűrű fontos szerepet játszik több mezőben, annak nagy szilárdsága, jó korrózióállóság, kiváló hegesztési teljesítmény és a feldolgozás könnyűsége miatt .

1. anyagösszetétel és gyártási folyamat

Az 5A06 H112 alumínium kovácsolt gyűrű egy nagy szilárdságú, nem melegíthető alumínium-magnesium ötvözet (Al-MG sorozat), amely különösen a kiváló korrózióállóságáról (különösen a tengervízhez), a jó hegeszthetőség, a közepes szilárdság és a kiemelkedő kriogén tulajdonságok .}}, így a H112 mérsékelt, hogy az anyag megfogalmazódott, és a szubamálisan nem tárgyalt, és nem tárgyalt, és a hőkezelés nem tárgyalja, és a hőkezelést nem tartják be, és a hőkezelés nem tárgyalja, és a hőkezelést nem tartja be, és a hőkezelést nem tartják be, és a hőkezelést nem alkalmazzák, és a hőkezelést nem alkalmazzák, és a hőkezelést nem alkalmazzák, és Kovácsolt mikroszerkezete és néhány . fennmaradó stressz egy pontos kovácsolási folyamaton keresztül a belső mikroszerkezet optimalizálva van, a gabonaáramlás a gyűrű geometria mentén igazítva, így ideális választás az alkalmazásokhoz, igénylő extrém korrózióállóságot, a hegeszthetőség és a kriogén keménységhez, például a hajógyártáshoz, az offshore -i gyártáshoz, a kriogénhez és a kriogénhez és a nyomtatványokhoz::

Elsődleges ötvöző elemek:

Magnézium (mg): 5.8-6.8% (elsődleges erősítő elem, nagy szilárdságot és jó hegeszthetőséget biztosít)

Mangán (MN): 0.5-0.8% (tovább fokozza az erőt és finomítja a gabonát)

Króm (CR): 0.10-0.20% (gátolja az átkristályosodást, javítja a stressz -korrózió -rezisztenciát)

Titanium (TI): 0.02-0.10% (gabona finomítás)

Alapanyag:

Alumínium (AL): egyensúly

Ellenőrzött szennyeződések:

Vas (Fe): MAX -nál kevesebb vagy egyenlő 0,25%

Szilícium (SI): MAX -nál kevesebb vagy egyenlő 0,40%

Réz (CU): Kevesebb vagy egyenlő 0,10% max.

Cink (zn): kevesebb vagy egyenlő 0,20% -nál, max.

Berillium (be): 0.0001-0.005% (gátolja az oxidációt)

Egyéb elemek: mindegyiknél kevesebb vagy 0,05% -nál, kevesebb, mint 0,15% -kal, összesen 0,15%

Prémium kovácsolási folyamat:

Olvadáskészítés:

Nagy tisztességes elsődleges alumínium

± 0,05% -os toleranciával rendelkező ötvöző elemek pontos ellenőrzése

Fejlett szűrési és gáztalanító kezelések (E . G ., SNIF vagy ROTARY GEASSISING)

A gabona finomítása (általában az al-Ti-B mesterötvözettel)

Direct-Chill (DC) félig folyamatos casting, hogy kiváló minőségű réseket készítsen

Homogenizálás:

450-480 fok 8-16 órákra

Egységes hőmérséklet -szabályozás: ± 5 fok

Biztosítja az ötvöző elemek egyenletes eloszlását és kiküszöböli a mikroszegációt

Billet -előkészítés:

Rúd felületi kondicionálása (fejbőr vagy marás)

Ultrahangos ellenőrzés a belső hibátlanság biztosítása érdekében

Előmelegítés: 380-420 fok, pontos hőmérsékleti egységesség -szabályozással

Kovácsolási sorrend (gyűrű kovácsolás):

Idegesítő: A rés lemezre vagy az előformájú gyűrűre való kovácsolása 380-420 fokozaton

Piercing/lyukasztás: Központi lyuk létrehozása közbenső szerszámok vagy tüskék felhasználásával, fokozatosan a gyűrű alakját képezve

Gyűrűgördítés: Használjon gyűrűgörgetőgépet a tengelyirányban és sugárirányban a gyűrű előformájához, tovább finomítva a gabonaszerkezetet és a méretek ellenőrzését

Die Kovácsolás: Végső alakítás a halálban a geometriai precíziós és a felületi kivitel biztosítása érdekében

Kovácsolási hőmérséklet: 350-400 fok

Kovácsolási nyomás: Több ezer tonna, a gyűrű méretétől és összetettségétől függően

Minimális redukciós arány: 3: 1-5: 1, biztosítva a sűrű, egységes belső szerkezetet, az öntött szerkezet kiküszöbölését és az optimalizált gabonaáram kialakulását

Izítás (opcionális):

Ha további feldolgozásra vagy mikroszerkezeti beállításra van szükség, akkor a kovácsolás után lágyítást lehet végrehajtani az O hőmérséklet elérése érdekében. .

H112 temperáció képződése:

A kovácsolás után az anyag csak kisebb mechanikus feldolgozáson megy keresztül (ha szükséges), például a simítás vagy a kiegyenesedés, további hőkezelés vagy hideg munka nélkül, megőrizve annak AS-kavágott állapotát .

Az összes termelési szakasz szigorú minőség-ellenőrzés, roncsolás nélküli tesztelés és nyomonkövethetőség kezelése vonatkozik .

2. 5A06 H112 kovácsolt gyűrű mechanikai tulajdonságai

|

Ingatlan |

H112 |

Vizsgálati módszer |

|

Végső szakítószilárdság |

300-340 MPA |

ASTM E8 |

|

A hozamszilárdság (0,2%) |

150-180 MPA |

ASTM E8 |

|

Meghosszabbítás (2 hüvelyk) |

16-22% |

ASTM E8 |

|

Keménység (Brinell) |

70-85 HB |

ASTM E10 |

|

Fáradtság (5 × 10⁸ ciklus) |

120-150 MPA |

ASTM E466 |

|

Nyíróerő |

170-200 MPA |

ASTM B769 |

|

Törési szilárdság (K1c, tipikus) |

28-35 mpa√m |

ASTM E399 |

Ingatlan elosztás:

Radial vs . Tangenciális tulajdonságok: A kovácsolt gyűrűk jó anizotrópiát mutatnak, a gabonaáramlás tangenciálisan (kerületi), magasabb tangenciális szilárdságot és fáradtság -ellenállást biztosítva .

A falvastagság hatása a tulajdonságokra: Az szilárdság kissé növekedhet a vékonyabb falszakaszokban .

Mag a felületi keménység -variációhoz: kevesebb, mint 5 HB .

A maradék feszültség: A H112 temperamentuma megőrzi a kovácsolásának fennmaradó stresszét; Ha a maradék stressz iránti érzékenység aggodalomra ad okot, akkor a későbbi feldolgozás stressz enyhítést igényelhet .

Fáradtsági teljesítmény: A kovácsolási folyamat által kialakított optimalizált gabonaáramlás elősegíti az anyag fáradtságának javítását .

Kriogén teljesítmény: Az erő és a keménység is javul a rendkívül alacsony hőmérsékletű környezetben, törékeny átmenet nélkül, így kiváló kriogén szerkezeti anyaggá válik .

3. mikroszerkezeti jellemzők

Kulcs mikroszerkezeti jellemzők:

Gabonaszerkezet:

Az átkristályosodott szemek és a hosszúkás, nem-rekrystalizált szemcsék finom, vegyes vegyes szerkezete tangenciálisan igazítva

A gabonaáramlás nagyon illeszkedett a gyűrű geometriájával, egyenletesen eloszlik, tangenciálisan, maximalizálva az anyagi teljesítményt

A mangán (MN), a króm (CR) és a titán (TI) által képződött finom diszperoidok hatékonyan gátolják a gabona növekedését és átkristályosítását

ASTM gabonaméret 6-9 (45-16 μm)

Csapadék eloszlás:

-Mg₅al₈ fázis: finom és egyenletesen eloszlatott, az elsődleges erősítő fázisként működve

MG-AL Intermetallic vegyületek: Eloszlás a gabonahatárokon hatékonyan szabályozva a stressz-korrózióérzékenység elkerülése érdekében

Kis mennyiségű primer intermetall -vegyület, mint például az Alfemn, ténylegesen lebontják és eloszlatják

Textúra fejlesztése:

A kovácsolási folyamat speciális textúrát hoz létre a tangenciális tulajdonságokhoz

Különleges jellemzők:

Magas kohászati tisztaság, minimalizálva a nemfémes beillesztési hibákat

A béta-fázis ellenőrzött folyamatos csapadéka a gabona határán fokozza a stressz-korrózióállóságot

4. Dimenziós specifikációk és toleranciák

|

Paraméter |

Standard hatótávolság |

Pontossági tolerancia |

Kereskedelmi tolerancia |

Vizsgálati módszer |

|

Külső átmérő |

100-2000 mm |

± 0,8 mm -ig akár 500 mm |

± 1,5 mm -ig akár 500 mm |

Mikrométer/cmm |

|

± 0,2% 500 mm felett |

± 0,4% 500 mm felett |

|||

|

Belső átmérő |

80-1900 mm |

± 0,8 mm -ig akár 500 mm |

± 1,5 mm -ig akár 500 mm |

Mikrométer/cmm |

|

± 0,2% 500 mm felett |

± 0,4% 500 mm felett |

|||

|

Falvastagság |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Mikrométer/cmm |

|

Magasság |

20-600 mm |

± 0,5 mm |

± 1,0 mm |

Mikrométer/cmm |

|

Laposság |

N/A |

0,2 mm/100 mm átmérőjű |

0,4 mm/100 mm átmérőjű |

Laposmérő/cmm |

|

Körkörösség |

N/A |

0,2 mm |

0,4 mm |

Koncentritási mérő/cmm |

|

Felületi érdesség |

N/A |

6,3 μm RA Max |

12,5 μm RA Max |

Profilmérő |

A rendelkezésre álló standard űrlapok:

Kovácsolt gyűrűk: Külső átmérő 100 mm - 2000 mm, falvastagság 10–400 mm

Egyéni dimenziók és geometriák rendelkezésre állnak az ügyfelek rajzai és követelményei szerint

Különböző feldolgozási feltételek állnak rendelkezésre, e . g ., kovácsolt, durva megmunkálva

5. Temper -megnevezések és munka megkeményedési lehetőségei

|

Temperációs kód |

Folyamat leírás |

Optimális alkalmazások |

Kulcsfontosságú jellemzők |

|

O |

Teljesen lágyított, lágyított |

A maximális formázhatóságot vagy az azt követő mély feldolgozást igénylő alkalmazások |

Maximális rugalmasság, a legalacsonyabb szilárdság |

|

H111 |

A teljes lágyítás után mérsékelten megkeményedett feszültség |

Általános struktúrák, kiváló hegesztõ tulajdonságok |

Az erő és a rugalmasság jó egyensúlya |

|

H112 |

Csak kovácsolás után laposult |

A megmunkálás előtti további feldolgozásra alkalmas, a kovácsolás maradék feszültségeivel |

Agós állapotú állapot, közepes erő, kiváló korrózióállóság |

|

H321 |

Stabilizált H32 hőmérséklet |

Nagy szilárdságú, szigorú korrózióállósági követelmények |

Kiváló SCC -ellenállás, nagyobb szilárdság |

Temperamentumválasztási útmutató:

H112: A kovácsolt mikroszerkezet és tulajdonságok használatakor, és további feldolgozás szükséges .

O: Ha összetett hideg formázási műveletekre vagy maximális rugalmasságra van szükség a . gyűrűhöz

H111: Ha nagyobb szilárdságra van szükség, mint a H112, miközben megőrzi a jó rugalmasságot és a hegeszthetőséget .

H321: Ha rendkívül magas a korrózióállóság (különösen a stressz -korrózió -repedés) követelményei, a nagyobb szilárdsági igényekkel együtt .

Al-MG sorozat ötvözetként az 5A06-at nem erősítik meg a hőkezelés; A különféle H hőmérsékleteket elsősorban a . kovácsolás révén érik el, a plasztikai deformáció egyik formája, tehát a H112 a károsodott állapotot képviseli .

6. megmunkálási és gyártási jellemzők

|

Művelet |

Szerszámanyag |

Ajánlott paraméterek |

Megjegyzések |

|

Fordulás |

Karbid, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Könnyen elérhető a jó felületi kivitel, mérsékelt szerszám kopás |

|

Fúrás |

Karbid, ón bevonat |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Ajánlott átmenő hűtőfúrók, jó a mély lyukakhoz |

|

Őrlés |

Karbid, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Magas pozitív gereblye-szög szerszámok, nagymértékű vágás, magas takarmány |

|

Csapás |

HSS-E-PM, TICN bevonat |

Vc =15-30 m/perc |

Megfelelő kenés a jó szálminőség érdekében |

|

Romboló |

Karbid, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

H7/H8 tolerancia elérhető |

|

Fűrészelés |

Karbidfúró penge |

Vc =800-2000 m/perc |

Hatékony vágás a nagy átmérőjű rudakhoz |

Gyártási útmutatás:

Machinabilitási besorolás: 70% (1100 alumínium=100%), jó megmunkálhatóság, alacsonyabb, mint 2xxx és 7xxx ötvözetek

Chipek képződése: Nyugós chips, hajlamos a szerszámok köré tekerni, jó forgács -megszakítókat igényel

Hűtőfolyadék: Vízben oldódó vágófolyadék (8-12% koncentráció), nagy áramlási sebességű hűtés

Szerszám kopása: Mérsékelt, rendszeres szerszámellenőrzés szükséges

Hegeszthetőség: Kiváló TIG és MIG hegesztéssel, az egyik legjobb hegeszthető alumíniumötvözettel

Hideg munka: jó megfogalmazhatóság o temperamentumban, mérsékelt H112 hőmérsékleten

Forró munka: Ajánlott hőmérsékleti tartomány 300-400 fok

Stressz -korrózió repedés: A H112 temperamentum kiváló ellenállást mutat a stressz -korrózió repedésével

Kriogén tulajdonságok: megőrzi vagy javítja az erőt és a szilárdságot rendkívül alacsony hőmérsékleten

7. Korrózióálló és védelmi rendszerek

|

Környezeti típus |

Ellenállás besorolás |

Védelmi módszer |

Várható teljesítmény |

|

Ipari légkör |

Kiváló |

Tiszta felület |

20+ évek |

|

Tengeri légkör |

Kiváló |

Tiszta felület |

15-20+ évek |

|

Tengervíz -merítés |

Nagyon jó |

Katódos védelem vagy festés |

10-15+ évek karbantartással |

|

Magas páratartalom |

Kiváló |

Tiszta felület |

20+ évek |

|

Stresszkorrózió |

Kiváló (H112 temperamentum) |

Nincs szükség további védelemre |

Rendkívül alacsony érzékenység |

|

Lehámlás |

Kiváló |

Szabványvédelem |

Rendkívül alacsony érzékenység |

|

Galvanikus korrózió |

Jó |

Megfelelő elszigeteltség |

Gondos kialakítás eltérő fémekkel |

Felületi védelmi lehetőségek:

Elsajátítás:

II. Típus (kén): 10-25 μm vastagság, további védelmet és esztétikát nyújt

III. Típus (kemény): 25-75 μm vastagság, növeli a kopásállóságot és a keménységet

Festés és tömítés: fokozza az esztétikát és a korrózióállóságot

Konverziós bevonatok:

Kromát-átalakító bevonatok (MIL-DTL -5541): Kiváló alap festékekhez vagy ragasztókhoz

Krómmentes alternatívák: Környezetbeli kompatibilis

Festési rendszerek:

Epoxy Primer + poliuretán fedőréteg: Kiváló hosszú távú védelmet nyújt, különösen a tengeri alkalmazásokhoz

8. A műszaki tervezés fizikai tulajdonságai

|

Ingatlan |

Érték |

Tervezési megfontolás |

|

Sűrűség |

2,66 g/cm³ |

Könnyű kialakítás, súlypont -ellenőrzés |

|

Olvadási tartomány |

575-635 fok |

Hegesztés és öntési paraméterek |

|

Hővezető képesség |

121 W/m·K |

Hőgazdálkodás, hőátadási tervezés |

|

Elektromos vezetőképesség |

34% IACS |

Elektromos vezetőképesség elektromos alkalmazásokban |

|

Fajlagos hő |

897 J/kg · K |

Hőtömeg és hőkapacitás számítások |

|

Hőtágulás (CTE) |

24.0 ×10⁻⁶/K |

Dimenziós változások a hőmérsékleti variációk miatt |

|

Young modulusa |

70,3 GPA |

Elhajlás és merevségi számítások |

|

Poisson aránya |

0.33 |

Strukturális elemzési paraméter |

|

Csillapító képesség |

Mérsékelt |

Rezgés és zajszabályozás |

Tervezési megfontolások:

Működési hőmérsékleti tartomány: -200 fok a +80 fokig (a hőmérséklet feletti hosszú távú felhasználás szenzibilizációhoz vezethet, befolyásolhatja az SCC ellenállást)

Kriogén teljesítmény: fenntartja vagy javítja az erőt és a keménységet rendkívül alacsony hőmérsékleten, ideális a kriogén szerkezeti anyagokhoz

Mágneses tulajdonságok: nem mágneses

Újrahasznosság: 100% -ban újrahasznosítható, magas hulladékértékkel

Megfordíthatóság: jó o temperamentumban, mérsékelt a H112 hőmérsékleten

Dimenziós stabilitás: jó dimenziós stabilitás a kovácsolás és a stressz enyhítése után

Erősség-súly arány: előnyös az alkalmazásokban, amelyek nagy szilárdságú és korrózióállóságot igényelnek

9. Minőségbiztosítás és tesztelés

Szabványos tesztelési eljárások:

Kémiai összetétel:

Optikai emissziós spektroszkópia

Röntgenfluoreszcencia analízis

Az összes fő elem és szennyezősági tartalom ellenőrzése

Mechanikai tesztelés:

Szakítóvizsgálat (radiális, tangenciális, axiális)

Keménységi tesztelés (Brinell, több hely)

Impact tesztelés (Charpy V-Notch, különösen a kriogén alkalmazásokhoz)

Fáradtságvizsgálat (szükség szerint)

Ronasztruktív tesztelés:

Ultrahangos ellenőrzés (100% térfogat, ASTM B594/E2375, vagy AMS 2630)

Örvényáram-tesztelés (felszíni és felületi hibák)

Áthatoló ellenőrzés (felületi hibák)

Radiográfiai tesztelés (belső makroszkopikus hibák)

Mikroszerkezeti elemzés:

Gabonaméret meghatározása

Csapadék és intermetallos összetett értékelés

Gabonaáramlás mintázatának ellenőrzése

Stresszkorrózió -érzékenységi tesztelés

Dimenziós ellenőrzés:

CMM (koordináta mérőgép) Ellenőrzés

Külső átmérő, belső átmérő, falvastagság, magasság, síkság, koncentrikusság stb. .

Szabványos tanúsítások:

Anyagtesztjelentés (en 10204 3.1 vagy 3.2)

Kémiai elemzési tanúsítás

Mechanikai tulajdonságok tanúsítása

Hőkezelés/kovácsolás tanúsítás

Ronasztruktív tesztelési tanúsítás

Megfelelőség az ASTM B247 (kovácsolás), GB/T 3880 (kínai standard), en aw -5083/5A06 stb.

10. Alkalmazások és tervezési szempontok

Elsődleges alkalmazások:

Tengeri ipar:

Shipbuilding és jachtépítés (hajótestek, fedélzeti berendezések, tengervíz csövek)

Tengeri fúrási platform szerkezeti alkatrészei

Sótalanító berendezés

Tengeralattjáró alkatrészek

Kriogén tervezés:

Cseppfolyósított földgáz (LNG) tároló tartályok és átviteli csővezeték -gyűrűk

Kriogén berendezés alkatrészei

Nyomás edények:

Közepes és nagynyomású edény karimák és gyűrűk

Nyomást hordozó berendezés alkatrészei

Nukleáris ipar:

Nukleáris reaktor hűtési rendszer alkatrészei

Sugárzási árnyékolási struktúrák

Vasúti tranzit:

Nagysebességű vonat karosszéria szerkezeti alkatrészek

Tervezési előnyök:

Kiváló korrózióállóság, különösen a tengeri és ipari környezetben, nagyon nagy ellenállással a tengervíz korrózióval szemben

Kiváló hegeszthetőség, nagy hegesztési erővel és jó rugalmassággal

Kivételes kriogén keménység, javított tulajdonságokkal rendkívül alacsony hőmérsékleten

Mérsékelt erő és jó rugalmasság, alkalmas szerkezeti alkatrészekhez

A kovácsolási folyamat optimalizálja a gabona áramlását és a belső minőséget

Kiváló ellenállás a stressz korrózió repedésével és a hámlasztás korróziójával

Könnyű, hozzájárulva az energiamegtakarításhoz és a kibocsátás csökkentéséhez

Nem mágneses

Tervezési korlátozások:

Nem erősíthető meg hőkezeléssel; Az erősségkorlát alacsonyabb, mint a 2xxx és a 7xxx sorozat nagy szilárdságú ötvözetek

A 65 fok feletti hosszú távú felhasználás szenzibilizációhoz vezethet (az mg₂al₃ fázis csapadék miatt), növelve a stressz-korrózióra való hajlamot . A működési hőmérsékletet szabályozni kell, vagy a H321 temperamentum választott .

A szilárdsági szint alacsonyabb, mint az 5083 H116/H321 hőmérséklete, de jobban teljesíthet specifikus korrozív környezetben .

Viszonylag magasabb költség .

Gazdasági megfontolások:

Nagy teljesítményű anyag, magasabb kezdeti költségek, de hosszú élettartam és alacsony karbantartási költségek

A kiváló korrózióállóság csökkenti a hosszú távú védelmi igényeket

A jó hegeszthetőség csökkenti a komplex szerkezetek gyártásának költségeit

A könnyű ingatlanok segítenek csökkenteni a szállítási üzemanyagköltségeket

Fenntarthatósági szempontok:

100% -ban újrahasznosítható, magas erőforrás -felhasználási hatékonysággal

Az alumínium termelési folyamatok egyre inkább környezetbarátabbá válnak, csökkentett energiafogyasztással

A hosszú szolgálati élet csökkenti a hulladék generálását

Anyagválasztási útmutató:

Válassza ki az 5A06 H112 kovácsolt gyűrűt, ha nagy szilárdságú, kivételes korrózióállóság (különösen a tengervízre), a kiváló hegeszthetőségre és a kriogén tulajdonságokra van szükség, és az erő felső határértéke nem olyan kritikus, mint a 7075/7050. esetében

A 65 fok feletti hőmérsékleten hosszú távú struktúrák esetében a H321 temperamentumot ki kell választani, vagy más ötvözeteket kell figyelembe venni .

A tengeri, kriogén és nukleáris iparágak kritikus alkalmazásaihoz alkalmas, mint szerkezeti és nyomást hordozó komponensek .

Népszerű tags: 5A06 H112 alumínium kovácsolt gyűrű, Kína 5A06 H112 alumínium kovácsolt gyűrűgyártók, beszállítók, gyár, 5083 alumínium ötvözet kovácsoló gyűrű, 5A06 alumínium kovácsolt gyűrű, 7075 alumínium ötvözet kovácsoló gyűrű, alumínium kovácsolt termékek, alumínium forró kovácsolás, nagy átmérőjű alumínium sáv

A szálláslekérdezés elküldése