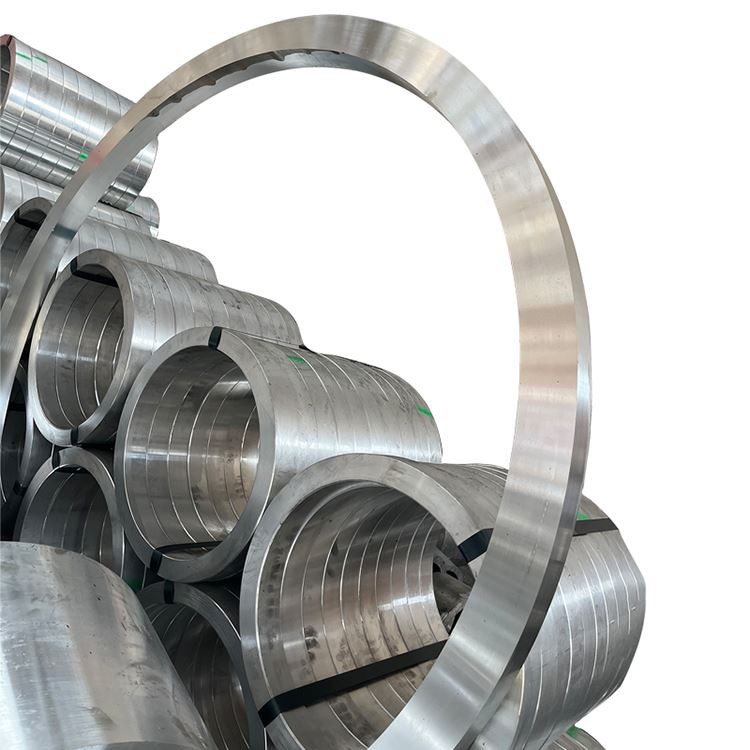

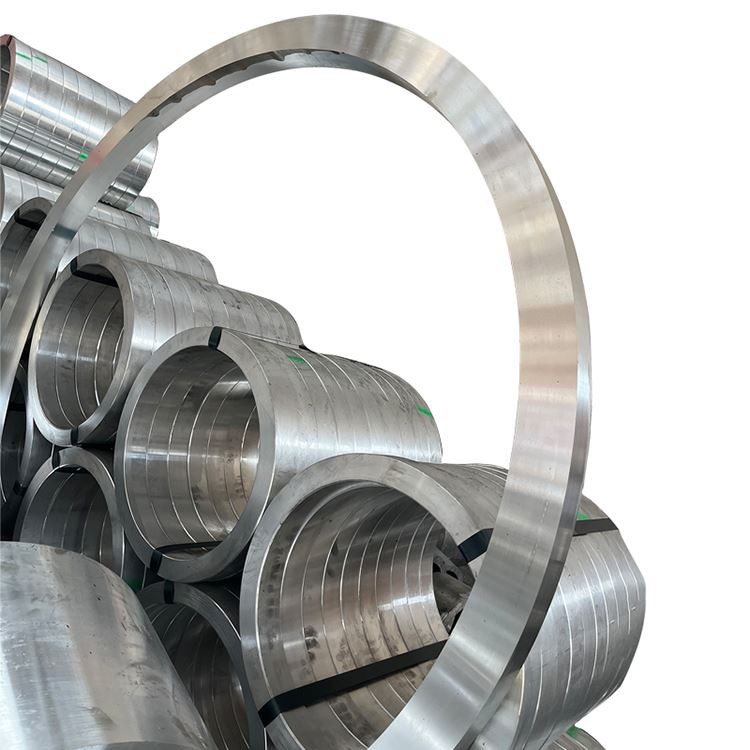

5083 nagy átmérőjű alumínium ötvözet kovácsoltó gyűrű

Az 5083 nagy átmérőjű alumíniumötvözet kovácsolási gyűrű nagy teljesítményű és multifunkcionális alumíniumötvözetű kovácsolás, széles körű alkalmazás kilátásaival és piaci potenciáljával .

1. anyagösszetétel és gyártási folyamat

The 5083 large diameter aluminum alloy forging ring is a high-strength, non-heat-treatable aluminum-magnesium alloy (Al-Mg series) renowned for its exceptional corrosion resistance (especially in marine and industrial environments), excellent weldability, good moderate strength, and outstanding cryogenic toughness. Through precise forging, particularly for large diameter rings, its internal microstructure is Optimalizálva, a gabonaáramlással a gyűrű geometria mentén igazítva, ez az anyag ideális választás az alkalmazások számára, amelyek szélsőséges megbízhatóságot, korrózióállóságot, hegeszthetőséget és teljesítményt igényelnek a nagy szerkezeti alkatrészekben, mint például a hajógyártás, a offshore mérnöki munka, a kriogén tárolótartályok, a nyomóhajók, a vasúti szállítás és a katonai iparban:

Elsődleges ötvöző elemek:

Magnézium (mg): 4.0-4.9% (elsődleges erősítő elem, szilárdságot és jó hegeszthetőséget biztosít)

Mangán (MN): 0.4-1.0% (tovább fokozza az erőt és finomítja a gabonát)

Króm (CR): 0.05-0.25% (gátolja az átkristályosodást, javítja a stressz -korrózió -rezisztenciát)

Titán (TI): 0,15% max (gabona finomítás)

Alapanyag:

Alumínium (AL): egyensúly

Ellenőrzött szennyeződések:

Vas (Fe): 0,40% max.

Szilícium (SI): Max 0,40%

Réz (CU): 0,10% max

Cink (zn): 0,25% max.

Egyéb elemek: mindegyik 0,05%, 0,15% max.

Premium kovácsolási folyamat (nagy átmérőjű gyűrűkhöz):

Olvadáskészítés:

Nagyszerű primer alumínium (minimum 99,7%)

± 0,03% -os toleranciával rendelkező ötvöző elemek pontos ellenőrzése

Fejlett szűrési és gáztalanító kezelések (E . G ., Inert Gas Sparging, SNIF, vákuumszegényítés)

A gabona finomítása (általában al-Ti-B mesterötvözettel), hogy egyenruhát és finom AS-Cast szerkezetet kapjon

Kifejezetten a nagyméretű belső minőségű ronkok előállítására szolgáló, speciálisan tervezett közvetlen (DC) casting rendszer

Homogenizálás:

Multi stádiumú homogenizáció 450-480 fokon 16-36 órákra (a hangszóró méretétől függően)

Egységes hőmérséklet-szabályozás: ± 3 fok, biztosítva az ötvöző elemek egyenletes eloszlását, a makro-szegregáció kiküszöbölését és a jobb rugalmasságot

Billet -előkészítés:

Hálózat felületi kondicionálása (fejbőr vagy őrlés) a felületi hibák eltávolításához

100% ultrahangos ellenőrzés a belső hibátlanság biztosítása érdekében (az AMS 2630 A1 vagy ASTM E2375 osztálynak megfelelő 2. szint)

Előmelegítés: 380-420 fok, pontos hőmérsékleti egységesség -szabályozással a rugalmasság biztosítása érdekében a deformáció előtt

Kovácsolási sorrend (nagy átmérőjű gyűrűs kovácsolások):

Idegesítő: A nagy rúd többszörös idegesítő lépései 380-420 fokon, hogy lebontják az AS-Cast struktúrát, és palacsinta vagy lemez alakú előformát képezzenek

Piercing: Központi lyuk létrehozása a nagy hidraulikus préseknél, halálos vagy súrlókkal, fokozatosan a gyűrűs lyukat képezve és a gyűrűfal tömörítésével, tovább finomítva a szemcséket

Gyűrűgördítés: A nagy átmérőjű gyűrűs gördülőgépek kritikus gyűrűhekerési folyamata . a tengelyirányú és sugárirányú redukción keresztül a gabonaáramlás kerületi erősen igazodik a gyűrű mentén, kiküszöbölve a belső üregeket és a porozitást, javítva a disztribúciót és a kerületi tulajdonságokat {}}}}}}}}}}}}}}}}} rugót végeznek, hogy többszörös áthaladást végezzenek, és}}}.

DIE KORMING FINDEN (Opcionális): Rendkívül nagy dimenziós pontosságot igénylő gyűrűk esetén végleges formázást lehet elvégezni a nagyméretű kovácsolási sajtókon, hogy biztosítsák a geometriai pontosságot és a felületi minőséget .

Hőmérséklet kovácsolási hőmérséklete: 350-400 fok (pontosan szabályozott), hogy megakadályozzák a túlzott gabona növekedését és a repedést

Kovácsolási nyomás: Több tízezer -százezer tonna nagy hidraulikus sajtó és gyűrűs gördülőgépek felhasználásával biztosítja a nagy tuskák megfelelő deformációját

Minimális redukciós arány: 4: 1-6: 1, biztosítva a sűrű, egységes belső szerkezetet, az AS-Cast szerkezet teljes eltávolítását és az optimalizált gabonaáram kialakulását

Izítás (opcionális):

Ha további feldolgozásra van szükség, vagy ha aggodalomra ad okot a maradék stressz iránti érzékenység, akkor az izzítás (o temperamentum) kovácsolás után végezhető a keménység csökkentése és a rugalmasság javítása érdekében .

Későbbi munka edzési és stabilizációs kezelések (a H hőmérsékletek kialakításához):

H111: Mérsékelten feszültség a teljes lágyítás után, alkalmas általános struktúrákhoz .

H112: Csak a kovácsolás után, a kovácsolt állapot megtartása után, a . megmunkálás előtti feldolgozáshoz alkalmas, megőrizve, megőrizve a kovácsolt állapotot.

H321: stabilizált H32 temperamentum, kiváló stressz -korrózióállóság biztosítása .

Az összes termelési szakasz szigorú minőség-ellenőrzés, roncsolás nélküli tesztelés és nyomonkövethetőség kezelése vonatkozik, különös tekintettel a nagy átmérőjű gyűrűk belső minőség-ellenőrzésére .

2. 5083 nagy átmérőjű kovácsolt gyűrű mechanikai tulajdonságai

|

Ingatlan |

H112 |

H321 |

O |

Vizsgálati módszer |

|

Végső szakítószilárdság |

300-340 MPA |

310-350 MPA |

270-300 MPA |

ASTM E8 |

|

A hozamszilárdság (0,2%) |

150-180 MPA |

215-260 MPA |

120-150 MPA |

ASTM E8 |

|

Meghosszabbítás (2 hüvelyk) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Keménység (Brinell) |

{0} HB |

{0} HB |

{0} HB |

ASTM E10 |

|

Fáradtság (5 × 10⁸ ciklus) |

120-150 MPA |

130-160 MPA |

90-120 MPA |

ASTM E466 |

|

Nyíróerő |

170-200 MPA |

190-220 MPA |

150-180 MPA |

ASTM B769 |

|

Törési szilárdság (K1c, tipikus) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Ingatlan elosztás:

Radiális vs . Tangenciális tulajdonságok: A nagy átmérőjű kovácsolt gyűrűk kiváló anizotrópiát mutatnak . gyűrű, amely nagyon igazítja a gabona áramlását a gyűrű mentén, magasabb tapasz szilárdságot, fáradtság -ellenállást és a frakció szilárdságát .}}}} radiális és axiális tulajdonságok lehetnek, de a különbség, de a különbség}}}}}}}}}}}}}}} radiális tulajdonságok lehetnek.

A falvastagság hatása a tulajdonságokra: Az szilárdság kissé növekedhet a vékonyabb falszakaszokban . A nagy átmérőjű vastagfalú gyűrűknél a mag és a felületi tulajdonságok egységessége döntő jelentőségű, amelyet . kovácsolási folyamat biztosít.

Mag a felületi keménység -variációhoz: kevesebb, mint 5 HB .

A maradék feszültség: A H112 temperamentuma megtartja a fennmaradó feszültséget a kovácsoltól a . H321 hőmérsékleten jelentősen csökkenti a maradék feszültséget stabilizációs kezelés révén, és javítja a stressz -korrózióállóságot .

Fáradtsági teljesítmény: A kovácsolási folyamat által kialakított optimalizált gabonaáramlás és sűrű mikroszerkezet jelentősen javítja az anyag fáradtságát és ellenállást a fáradtság -repedések terjedésével szemben, amely különösen kritikus a nagy szerkezeti komponensekben .

Kriogén teljesítmény: Az erő és a keménység még rendkívül alacsony hőmérsékleti környezetben is javul, törékeny átmenet nélkül, így kiváló kriogén szerkezeti anyaggá válik .

3. mikroszerkezeti jellemzők

Kulcs mikroszerkezeti jellemzők:

Gabonaszerkezet:

Az átkristályosodott szemek és a hosszúkás, nem-rekrystalizált szemcsék finom, vegyes vegyes szerkezete tangenciálisan igazítva

A gabonaáramlás nagyon illeszkedett a gyűrű geometriájával, egyenletesen eloszlik, tangenciálisan, maximalizálva az anyagi teljesítményt

A mangán (MN), a króm (CR) és a titán (TI) által képződött finom diszperoidok hatékonyan gátolják a gabona növekedését és átkristályosítását

ASTM gabonaméret 6-9 (45-16 μm) vagy finomabb szemcsék (ASTM 8-10)

Csapadék eloszlás:

Mg₂al₃ fázis: finom és egyenletesen eloszlatott, az elsődleges erősítő fázisként működve

Az Mg₂Al₃ folyamatos csapadékát a gabonahatárokon hatékonyan szabályozzák a stressz -korrózióérzékenység elkerülése érdekében

Kis mennyiségű primer intermetall -vegyület, mint például az Alfemn, ténylegesen lebontják és eloszlatják, ellenőrzött méretével és mennyiségével

Textúra fejlesztése:

A kovácsolási folyamat specifikus textúrákat hoz létre a tangenciális tulajdonságokhoz, az erősség, a keménység és a fáradtság ellenállás optimalizálásához

Különleges jellemzők:

Rendkívül magas kohászati tisztaság, minimalizálva a nemfémes beillesztési hibákat fejlett olvadás és casting technológiák révén

A folyamatos gabonahatár -csapadékok morfológiáját és eloszlása (béta fázis) pontosan szabályozódnak a stressz -korrózió -rezisztencia maximalizálása érdekében

4. Dimenziós specifikációk és toleranciák

|

Paraméter |

Standard hatótávolság |

Pontossági tolerancia |

Kereskedelmi tolerancia |

Vizsgálati módszer |

|

Külső átmérő |

{0} mm |

± 1,0 mm -ig akár 1000 mm -ig |

± 2,0 mm -ig akár 1000 mm -ig |

Mikrométer/cmm |

|

± 0,1% 1000 mm felett |

± 0,2% 1000 mm felett |

|||

|

Belső átmérő |

400-3900+ mm |

± 1,0 mm -ig akár 1000 mm -ig |

± 2,0 mm -ig akár 1000 mm -ig |

Mikrométer/cmm |

|

± 0,1% 1000 mm felett |

± 0,2% 1000 mm felett |

|||

|

Falvastagság |

{0} mm |

± 0,5 mm |

± 1,0 mm |

Mikrométer/cmm |

|

Magasság |

{0} mm |

± 0,5 mm |

± 1,0 mm |

Mikrométer/cmm |

|

Laposság |

N/A |

0,3 mm/m |

0,6 mm/m |

Laposmérő/cmm |

|

Körkörösség |

N/A |

0,3 mm |

0,6 mm |

Koncentritási mérő/cmm |

|

Felületi érdesség |

N/A |

6,3 μm RA Max |

12,5 μm RA Max |

Profilmérő |

A rendelkezésre álló standard űrlapok:

Kovácsolt gyűrűk: Külső átmérő 4000 mm+, falvastagság 600 mm+

Egyéni dimenziók és geometriák elérhetőek az ügyfelek rajzai és követelményei szerint, különféle feltételeket kínálva a kovácsolt üres helyektől a durva vagy befejezett állapotokig

Különböző hőkezelési hőmérsékletekben, például O, H112, H321 -ben kapható

5. Temper -megnevezések és munka megkeményedési lehetőségei

|

Temperációs kód |

Folyamat leírás |

Optimális alkalmazások |

Kulcsfontosságú jellemzők |

|

O |

Teljesen lágyított, lágyított |

A maximális formázhatóságot vagy az azt követő mély feldolgozást igénylő alkalmazások |

Maximális rugalmasság, a legalacsonyabb szilárdság |

|

H111 |

A teljes lágyítás után mérsékelten megkeményedett feszültség |

Általános struktúrák, kiváló hegesztõ tulajdonságok |

Az erő és a rugalmasság jó egyensúlya |

|

H112 |

Csak kovácsolás után laposult |

A megmunkálás előtti további feldolgozásra alkalmas, a kovácsolás maradék feszültségeivel |

Agós állapotú állapot, közepes erő, kiváló korrózióállóság |

|

H321 |

Stabilizált H32 hőmérséklet |

Nagy szilárdságú, szigorú korrózióállóság (különösen SCC) követelmények |

Kiváló SCC -ellenállás, nagyobb szilárdság |

|

H116 |

H112 MEGHATÁROZATA speciális stabilizációs kezeléssel |

Nagy szilárdság, kiváló SCC és hámlasztási korrózióállóság |

A legjobb korrózióállóság és nagy szilárdság |

Temperamentumválasztási útmutató:

O: Ha komplex hideg formázási műveletekre van szükség a nagy átmérőjű gyűrűkhez, vagy kezdeti állapotként a későbbi feldolgozáshoz .

H112: A kovácsolt mikroszerkezet és tulajdonságok használatakor, és további feldolgozás szükséges .

H321: Ha rendkívül magas a korrózióállóság (különösen a stressz-korrózió-repedés) követelményei, valamint a nagyobb szilárdsági igények, általában nagy átmérőjű vastag falú struktúrákban használják .

H116: Ha az SCC és a hámlasztási korrózióállóság legszigorúbb követelményei léteznek, általában vékony falú szerkezetekhez használják a tengeri környezetben, de nem alkalmas vastag szakaszokra a stabilizációs kezelési korlátok miatt.

6. megmunkálási és gyártási jellemzők

|

Művelet |

Szerszámanyag |

Ajánlott paraméterek |

Megjegyzések |

|

Fordulás |

Karbid, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Könnyen elérheti a jó felületi felületet, figyelem a chip evakuálására |

|

Fúrás |

Karbid, ón bevonat |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Ajánlott átmenő hűvös fúrók, jó a mély lyukakhoz |

|

Őrlés |

Karbid, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Magas pozitív gereblye-szög szerszámok, nagymértékű vágás, magas takarmány |

|

Csapás |

HSS-E-PM, TICN bevonat |

Vc =15-30 m/perc |

Megfelelő kenés a jó szálminőség érdekében |

|

Őrlés |

Alumínium -oxid, CBN kerekek |

Óvatosan történő felhasználás, felszíni égési sérüléseket és maradék stresszt okozhat |

A paraméterek és a hűtés szigorú vezérlése szükség esetén |

|

Polírozás |

Puha kerekek, csiszolópaszta |

Javítja a felületi felületet, csökkenti a stresszkoncentrációt |

Tiszta felület polírozás után |

Gyártási útmutatás:

Machinabilitási besorolás: 70% (1100 alumínium=100%), jó megmunkálhatóság, alacsonyabb, mint 2xxx és 7xxx ötvözetek, de magasabb, mint a tiszta alumínium

Chipek képződése: Gummy chipek, hajlamosak a szerszámok köré tekerni, jó forgács-megszakítókat és nagyáramú hűtőfolyadékot igényelnek

Hűtőfolyadék: Vízben oldódó vágófolyadék (8-12% koncentráció), nagy áramlási sebességű hűtés

Szerszám kopása: Mérsékelt, rendszeres szerszámellenőrzés szükséges

Hegeszthetőség: Kiváló TIG és MIG hegesztéssel, az egyik legjobb hegeszthető alumíniumötvözet, nagy hegesztési szilárdsággal, nagy komplex szerkezetek összeszerelésére alkalmas

Hideg munka: jó megfogalmazhatóság o temperamentumban, mérsékelt H112 temperamentumban, gyenge a H321 hőmérsékleten

Forró munka: Ajánlott hőmérsékleti tartomány 300-400 fok, szigorú ellenőrzéssel a deformációs mennyiség és a sebesség felett

Stressz -korrózió -repedés: A H321 és a H116 hőmérsékletek kiválóan ellenállnak a stressz -korrózió -repedésnek

Kriogén tulajdonságok: megőrzi vagy javítja az erőt és a keménységet rendkívül alacsony hőmérsékleten, törékeny átmenet nélkül

7. Korrózióálló és védelmi rendszerek

|

Környezeti típus |

Ellenállás besorolás |

Védelmi módszer |

Várható teljesítmény |

|

Ipari légkör |

Kiváló |

Tiszta felület |

20+ évek |

|

Tengeri légkör |

Kiváló |

Tiszta felület |

15-20+ évek |

|

Tengervíz -merítés |

Kiváló |

Katódos védelem vagy festés |

10-20+ évek karbantartással |

|

Magas páratartalom |

Kiváló |

Tiszta felület |

20+ évek |

|

Stresszkorrózió |

Kiváló (H321/H116 Tempers) |

Nincs szükség további védelemre |

Rendkívül alacsony érzékenység |

|

Lehámlás |

Kiváló (H321/H116 Tempers) |

Szabványvédelem |

Rendkívül alacsony érzékenység |

|

Galvanikus korrózió |

Jó |

Megfelelő elszigeteltség |

Gondos kialakítás eltérő fémekkel |

Felületi védelmi lehetőségek:

Elsajátítás:

II. Típus (kén): 10-25 μm vastagság, további védelmet és esztétikát nyújt

III. Típus (kemény): 25-75 μm vastagság, növeli a kopásállóságot és a keménységet

Konverziós bevonatok:

Kromát-átalakító bevonatok (MIL-DTL -5541): Kiváló alap festékekhez vagy ragasztókhoz

Krómmentes alternatívák: Környezetbeli kompatibilis

Festési rendszerek:

Epoxy Primer + poliuretán fedőréteg: Kiváló hosszú távú védelmet nyújt, különösen a tengeri és offshore alkalmazásokhoz

8. A műszaki tervezés fizikai tulajdonságai

|

Ingatlan |

Érték |

Tervezési megfontolás |

|

Sűrűség |

2,66 g/cm³ |

Könnyű kialakítás, súlypont -ellenőrzés |

|

Olvadási tartomány |

570-640 fok |

Hegesztés és öntési paraméterek |

|

Hővezető képesség |

120 W/m·K |

Hőgazdálkodás, hőátadási tervezés |

|

Elektromos vezetőképesség |

33% IACS |

Elektromos vezetőképesség elektromos alkalmazásokban |

|

Fajlagos hő |

897 J/kg · K |

Hőtömeg és hőkapacitás számítások |

|

Hőtágulás (CTE) |

23.8 ×10⁻⁶/K |

Dimenziós változások a hőmérsékleti variációk miatt |

|

Young modulusa |

70,3 GPA |

Elhajlás és merevségi számítások |

|

Poisson aránya |

0.33 |

Strukturális elemzési paraméter |

|

Csillapító képesség |

Mérsékelt |

Rezgés és zajszabályozás |

Tervezési megfontolások:

Működési hőmérsékleti tartomány: -270 fok a +80 fokig (a 65 fok feletti hosszú távú felhasználás szenzibilizációhoz vezethet, befolyásolhatja az SCC érzékenységét)

Kriogén teljesítmény: fenntartja vagy javítja az erőt és a keménységet rendkívül alacsony hőmérsékleten, törékeny átmenet nélkül, ideális a kriogén szerkezeti anyagokhoz, amelyeket széles körben használnak az LNG tartályokban

Mágneses tulajdonságok: nem mágneses

Újrahasznosság: 100% -ban újrahasznosítható, magas hulladékértékkel

Megfordíthatóság: jó o temperamentumban, mérsékelt H112 temperamentumban, gyenge a H321 hőmérsékleten

Dimenziós stabilitás: jó dimenziós stabilitás a kovácsolás és a stabilizációs kezelés után

Szilárdság-súly arány: Jelentős előnye az alkalmazásokban, amelyek nagy szilárdságot, korrózióállóságot és nagy szerkezeti komponenseket igényelnek

9. Minőségbiztosítás és tesztelés

Szabványos tesztelési eljárások:

Kémiai összetétel:

Optikai emissziós spektroszkópia

Röntgenfluoreszcencia analízis

Inert gázfúzió (hidrogéntartalom)

Az összes fő elem és szennyezősági tartalom ellenőrzése

Mechanikai tesztelés:

Szakítóvizsgálat (radiális, tangenciális, axiális, különösen vastag falú gyűrűk esetén, különböző mélységben szükséges minták)

Keménységi tesztelés (Brinell, több hely)

Impact tesztelés (Charpy V-Lootch, különösen a kriogén alkalmazásokhoz, meghatározott hőmérsékleten tesztelve)

Fáradtságvizsgálat (szükség szerint)

Stressz -korrózió -repedési tesztek (SCC, Per ASTM G44, G47, különösen a H116/H321 tempók esetében)

Ronasztruktív tesztelés:

Ultrahangos ellenőrzés (100% -os térfogat, különös figyelmet fordítva a nagy átmérőjű vastag falú kovácsolások belső minőségére, amely megfelel az AMS 2630 A1/AA osztálynak vagy ASTM E2375 2. szintnek)

Örvényáram-tesztelés (felszíni és felületi hibák)

Áthatoló ellenőrzés (felületi hibák)

Radiográfiai tesztelés (belső makroszkopikus hibák, kritikus területek)

Mikroszerkezeti elemzés:

Gabonaméret meghatározása

Csapadék és intermetallos összetett értékelés

Gabonaáramlás mintázatának ellenőrzése

Átkristályosítási fokozat értékelése

Dimenziós ellenőrzés:

CMM (koordináta mérőgép) Ellenőrzés

Külső átmérő, belső átmérő, falvastagság, magasság, laposság, koncentrikusság stb.

Szabványos tanúsítások:

Mill tesztjelentés (en 10204 3.1 vagy 3.2)

Kémiai elemzési tanúsítás

Mechanikai tulajdonságok tanúsítása

Hőkezelés/kovácsolás tanúsítás

Ronasztruktív tesztelési tanúsítás

Megfelelőség az ASTM B247 (kovácsolás), GB/T 3880 (kínai standard), en aw -5083, DNV GL, Lloyd regisztrációja, ABS és más osztályozási társaságok .

10. Alkalmazások és tervezési szempontok

Elsődleges alkalmazások:

Tengeri ipar:

Nagy hajó- és jacht szerkezeti alkatrészek (fedélzetek, válaszfalak, hajótestgyűrűk)

Tengeri fúrási platformok, úszó termelési tárolás és kirakodás (FPSO) egységszerkezetek

Nagy alkatrészek a tengervíz sótalanító berendezéseihez

Kriogén tervezés:

A nagy cseppfolyósított földgáz (LNG) tároló tartályok és hordozók, például gyűrűs gerendák, szoknya tartók stb.

Folyékony rakéta üzemanyag -tároló tartályok

Nyomás edények:

Karimák, fejek és héjszakaszok nagynyomású edényekhez nukleáris erőművekben, kémiai reaktorokban stb. .

Vasúti tranzit:

Nagysebességű vonat karosszéria szerkezeti alkatrészek, kerék hubok stb. .

Katonai:

Haditengerészeti hajószerkezetek, páncélozott jármű alkatrészek, rakétaindító csövek stb. .

Tervezési előnyök:

Kiváló korrózióállóság, különösen a tengeri és ipari környezetben, nagyon nagy ellenállással a tengervíz korrózióval szemben

Kiváló hegeszthetőség, nagy hegesztési erővel és jó rugalmassággal, nagy komplex szerkezetek összeszerelésére alkalmas

Kivételes kriogén szilárdság, a tulajdonságokkal fenntartva vagy javítva rendkívül alacsony hőmérsékleten, nincs törékeny átmenet

Jó mérsékelt erő és kiváló rugalmasság, nagy szerkezeti alkatrészekhez alkalmas

A kovácsolási folyamat optimalizálja a gabona áramlását és a belső minőséget, javítva a fáradtság ellenállását és a törés szilárdságát

Kiváló ellenállás a stressz -korrózió -repedés és a hámlasztás korróziója (H321/H116 Tempers)

Könnyű, hozzájárulva az energiamegtakarításhoz és a kibocsátás csökkentéséhez

Nem mágneses

Tervezési korlátozások:

Nem erősíthető meg hőkezeléssel; Az erősségkorlát alacsonyabb, mint a 2xxx és a 7xxx sorozat nagy szilárdságú ötvözetek

A 65 fok feletti hosszú távú felhasználás szenzibilizációhoz vezethet (az mg₂al₃ fázis folyamatos csapadéka miatt), növelve a stressz-korrózióra való hajlamot . A működési hőmérsékletet szabályozni kell, vagy a H321 temperamentum választható .

A szilárdsági szint alacsonyabb, mint a repülőgép -ötvözetek, mint például a 7075, de a korrózióállóság és a hegeszthetőség jobb .

Kovácsolási nehézség és költségnövekedés a . méretnél

Gazdasági megfontolások:

A nagy átmérőjű kovácsolt gyűrűk gyártási költségei magas, de kivételes teljesítményük és megbízhatóságuk nagy kritikus szerkezetekben pótolhatatlan értéket nyújt

A kiváló korrózióállóság csökkenti a hosszú távú karbantartási és pótlási igényeket, csökkentve a teljes életciklus-költségeket

A jó hegesztés csökkenti a komplex nagy szerkezetek előállításának nehézségeit és költségeit

A könnyű ingatlanok segítenek csökkenteni a szállítás üzemanyagköltségeit, különösen a hajógyártás és a vasúti tranzit esetében

Fenntarthatósági szempontok:

100% -ban újrahasznosítható, magas erőforrás -újrahasznosítási arány, megfelelve a zöld gyártási koncepcióknak

Az energiafogyasztás és a szén -dioxid -kibocsátás az alumínium termelési folyamatokban folyamatosan optimalizálva van

A hosszú termék élettartama és a nagy megbízhatóság csökkenti a hulladék generálását

Anyagválasztási útmutató:

Válasszon 5083 nagy átmérőjű kovácsolt gyűrűt, ha nagy szilárdságú, kivételes korrózióállóság (különösen a tengervízre), a kiváló hegeszthetőségre, a kriogén szilárdságra és a nagy szerkezeti stabilitásra van szükség

Kritikus struktúrákhoz, például tengeri edényekhez, LNG -tartályokhoz és nagy nyomású edényekhez alkalmas, ahol a kovácsolás útján kapott kiváló belső minőség és kerületi tulajdonságok elengedhetetlenek

A 65 fok feletti hőmérsékleten hosszú távú struktúrák esetében a H321 hőmérsékletet ki kell választani, és az üzemi hőmérsékletet szigorúan szabályozzák .

Ha nagyobb szilárdságra és jó korrózióállóságra van szükség, az 5A06 ötvözetnek tekinthető .

Népszerű tags: 5083 nagy átmérőjű alumíniumötvözet kovácsoló gyűrű, Kína 5083 Nagy átmérőjű alumíniumötvözet kovácsoló gyűrűgyártók, beszállítók, gyár, alumíniumötvözet kovácsolt gyűrű, kovácsolt alumínium kerek gyűrű, 7075 T6 alumínium kovácsolás, 7075 T6 alumínium kovácsoló gyűrű, 7075 alumínium ötvözet kovácsoló gyűrű, kovácsolt alumíniumötvözet gyűrű

A szálláslekérdezés elküldése