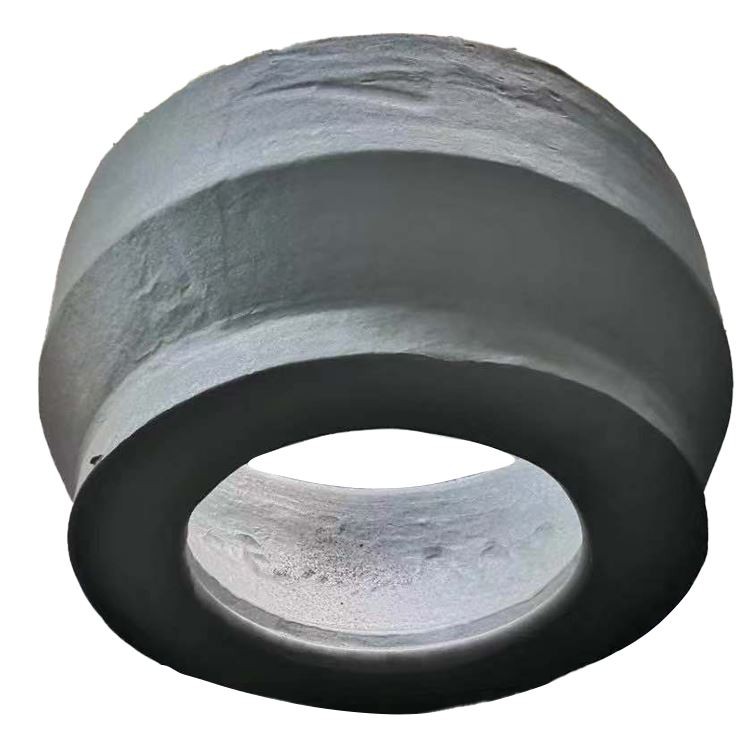

2618 nagy alumínium szerszámkutyák

Az energia- és villamosenergia -ipar manapság az egyik legfontosabb ágazat, mivel otthonainkat, vállalkozásainkat és a modern életmódot táplálja. Annak érdekében, hogy lépést tartson az egyre növekvő energiaigény iránt, a modern energiarendszerek megbízható és tartós alkatrészeket igényelnek. Itt jönnek a nagyszabású alumíniumötvözet-kovácsok. Az alumínium ötvözet-kovácsok számos előnyt kínálnak az energia- és villamosenergia-iparban általánosan használt egyéb anyagokkal szemben. Könnyű, erős, korrózióálló és kiváló hővezető képességgel rendelkeznek. Ezek a tulajdonságok lehetővé teszik őket, hogy ideálisak az alkalmazások széles skálájához, beleértve a turbinapengéket, a generátor alkatrészeket és az átviteli vonal hardverét.

1. anyag áttekintés és gyártási folyamat

A 2618 nagy alumínium ötvözetű kavicsok speciális magas hőmérsékletű alumíniumötvözet-alkatrészek, amelyek célja a kiváló szilárdság és a fáradtság teljesítményének megőrzése megnövekedett hőmérsékleten (általában 250 fok és 300 fok között, és még rövidebb időtartamra is magasabb). A hagyományos, nagy szilárdságú alumíniumötvözetekkel (például 7075 vagy 2024) ellentétben a 2618 az Al-Cu-Mg-Ni-Fe sorozatba tartozik, amelyet a nikkel (NI) és a vas (FE) elemek beépítésével különböznek meg. Ezek az elemek stabil diszperoidokat képeznek magas hőmérsékleten, jelentősen javítva az ötvözet hőstabilitását és a magas hőmérsékletű mechanikai tulajdonságokat. A nagy szerszámú kovácsolás előállítása biztosítja az anyagi sűrűség, a gabona finomítását és a folyamatos gabonaáramlást, a jellemzők számára, amelyek alapvető fontosságúak a magas hőmérsékleti és ciklikus terhelési körülmények között működő alkatrészek számára. A 2618 nagy kovácsot széles körben használják az űrmotorok alkatrészeiben (pl. Kompresszor pengék, burkolatok, dugattyúk, dugattyús csapok), nagyteljesítményű verseny alkatrészekben és egyéb alkalmazásokban, amelyek megkövetelik a könnyűsúlyú és a magas hőmérsékleti teljesítmény egyensúlyát.

Elsődleges ötvöző elemek:

Réz (CU): 1. 8-2.

Magnézium (mg): 1. 3-1.

Nikkel (NI): 0. 8-1.

Vas (Fe): 0. 8-1.

Szilícium (SI): 0. 10-0.

Alapanyag:

Alumínium (AL): egyensúly

Ellenőrzött szennyeződések:

Cink (zn): 0. 25% max

Mangán (mn): 0. 10% max

Titán (ti): 0. 10% max

Króm (cr): 0. 10% max

Egyéb elemek: {{0}}.

Gyártási folyamat (nagy szünetekkel): A 2618 nagyméretű kovácsolás előállítása rendkívül érzékeny a kovácsolási hőmérsékletre, a deformációs mennyiségre és a hőkezelési folyamatvezérlésre, amelynek célja a magas hőmérséklet-szilárdság és stabilitás maximalizálása.

Nyersanyag-előkészítés és nagy méretű rúd:

Kiváló minőségű, alacsony érzékenységű 2618 nagy méretű rúdot választanak ki kovácsolt tuskáknak. Az ingot előállításához fejlett öntési technikákat (például félig folyamatos öntést) igényelnek az egységes belső szerkezet, a makroszkopikus hibák hiánya és a minimális szegregáció biztosítása érdekében. Különös figyelmet fordítanak a Ni és a Fe egységes eloszlására.

A rúdnak szigorú kémiai összetételű elemzésen és ultrahangos ellenőrzésen kell részt venniük a kohászati minőség biztosítása érdekében.

Multi-pass előkérés (idegesítő és rajz):

A nagy rúdok általában először multi-átjárhatóan felborulnak és előzetesen rajzolnak, hogy lebontják a durva-öntött struktúrákat, finomítják a szemcséket, kiküszöbölik a belső porozitást és a szegregációt, és egyenletes, finom szemcsés struktúrát képeznek, folyamatos szemcsés áramlással.

Az előkelőt nagy hidraulikus vagy olajprésekkel hajtják végre, a deformációs hőmérséklet és mennyiség pontos szabályozásával.

Vágás:

A tuskákat pontosan az előre megkérdezett dimenziók és a végleges kovácsolási követelmények szerint vágják le.

Fűtés:

A nagy tuskák egyenletesen és lassan melegítik a fejlett nagy kovácsolt kemencékben, hogy biztosítsák az alapos hőhatást. A 2618 -as kovácsolási hőmérsékleti tartomány keskeny, és szigorú szabályozást igényel (általában 430-470 fok), elkerülve a túlmelegedést, amely a gabonahatár -olvadást okozhatja, és biztosítva a Ni/Fe diszpersoidok hatékony eloszlását.

Nagy szerszám kovácsolásképződés:

Egy vagy több pontos sztrájkot/nyomást alkalmazunk 10, 000- tonna vagy akár tízezer tonna nagy hidraulikus sajtó vagy kovácsoló kalapácsra. A Die Design rendkívül bonyolult, a CAE szimulációs technikákkal pontosan megjósolva a fémáramot, a hőmérsékleti mezőket és a stresszmezőket, biztosítva, hogy a fém áramlási vonalak kövessék az alkatrész komplex kontúrját, és elérjék a hálózat közeli alakját.

Lépésenkénti kovácsolás: Rendkívül összetett vagy nagyon nagy alkatrészek esetén a kovácsolás több halászatban és lépésben végezhető, hogy fokozatosan kialakuljon a végső forma.

Trimmelés:

A kovácsolás után a nagy kovácsolás perifériája körüli nehéz villanás eltávolításra kerül.

Hőkezelés:

Oldat hőkezelés: A nagy kovácsolást egy pontosan szabályozott, nagy hőkezelő kemencében melegítik, körülbelül 530 fokos ± 5 fokig, és elegendő ideig tartják, hogy az ötvöző elemek teljes mértékben feloldódjanak a szilárd oldatba. Rendkívül magas hőmérsékleti egységességre van szükség.

Eloltás: Gyors hűtés az oldati hőmérsékletről. A nagy kovácsoláshoz általában a nagy oltó tartályokat használják a meleg víz oltására (kb.

Öregedő kezelés:

T61 temperamentum: Ez a leggyakrabban használt temperamentum a 2618 -ra, amelyet a mesterséges öregedéssel (általában 190-200 fokon hosszabb ideig tartó időtartamra, például 10-20 órákon) érnek el, hogy elérjék a megerősítést. Az öregedési folyamat pontos ellenőrzést igényel a csapadék stabilitásának és az optimális magas hőmérsékleti teljesítmény biztosítása érdekében.

Nagy szakító/kompressziós stressz enyhítés (pl. T6151):

Az oltás után a nagy kovácsok általában nagy szakító- vagy kompressziós gépek segítségével stressz enyhítést igényelnek, hogy jelentősen csökkentsék a maradék feszültség oltási feszültségét, minimalizálják a megmunkálási torzítást és javítsák a méret stabilitását. Ez a lépés különösen kritikus a nagy alkatrészek számára; A magas hőmérsékletű szolgáltatási alkatrészek esetében a maradék stressz befolyásolhatja a kúszás viselkedését és a termikus fáradtság élettartamát.

Befejezés és ellenőrzés:

Darwing, Shot Peening (javítja a fáradtság teljesítményét), dimenziós ellenőrzés, felületminőség -ellenőrzések.

Végül átfogó, roncserő tesztelést (pl. Ultrahang, behatoló, örvényáram) és mechanikus tulajdonságokat végeznek annak biztosítása érdekében, hogy a termék megfeleljen a legmagasabb űrkutatásnak vagy a releváns ipari előírásoknak.

2. 2618 nagyméretű kovácsok mechanikai tulajdonságai

2618 A T61-es hőmérsékleten nagyszabású szurkolók egyedi magas hőmérsékleti szilárdságot, jó szobahőmérsékleti szilárdságot és kiváló fáradtsági teljesítményt mutatnak, ezáltal előnyben részesített választás a magas hőmérsékletű alkalmazásokhoz. Teljesítményjelzőiket általában szigorúan előírják az űrrepülés vagy a speciális ipari szabványok, a garantált értékek megkülönböztetve a longitudinális (L), a keresztirányú (LT) és a rövidátviteli (ST) irányokat.

|

Ingatlantípus |

T61 tipikus érték (szobahőmérséklet) |

T61 tipikus érték (250 fok) |

Tesztirány |

Standard |

|

Végső szakítószilárdság (UTS) |

430-470 MPA |

260-300 MPA |

L/LT/ST |

ASTM B557 |

|

Hozamszilárdság (0. 2% Ys) |

380-420 MPA |

200-240 MPA |

L/LT/ST |

ASTM B557 |

|

Meghosszabbítás (2 hüvelyk) |

7-12% |

10-18% |

L/LT/ST |

ASTM B557 |

|

Brinell keménység |

135-150 HB |

N/A |

N/A |

ASTM E10 |

|

Fáradtság (10⁷ ciklus) |

130-160 MPA |

100-120 MPA |

N/A |

ASTM E466 |

|

Kúszó törés szilárdság (1 0 00h, 250 fok, 0,2% törzs) |

100-120 MPA |

N/A |

N/A |

ASTM E139 |

|

Törési szilárdság K1c |

20-26 mpa√m |

N/A |

N/A |

ASTM E399 |

|

Nyíróerő |

250-280 MPA |

N/A |

N/A |

ASTM B769 |

|

Rugalmassági modulus |

72 GPA |

65 GPA |

N/A |

ASTM E111 |

Ingatlan egységesség és anizotropia:

A nagy szerszámszünetek mérete és súlya miatt a belső mechanikai tulajdonság egységessége kihívást jelent, különös tekintettel a magas hőmérsékletű teljesítményre. A fejlett kovácsolási és hőkezelési folyamatok azonban maximalizálják az ingatlan egységességét.

A pontos gabonaáramlás-szabályozás lehetővé teszi az optimális teljesítményt a fő terhelési irányokban, és javítja a keresztirányú és rövid transzfer tulajdonságokat, csökkentve az általános anizotrópiát, különös tekintettel a magas hőmérsékleti teljesítményre a kritikus területeken.

3. mikroszerkezeti jellemzők

A 2618 nagy szünetű kovácsolás mikroszerkezete a magas hőmérsékleti szilárdság, a kúszás ellenállás és a fáradtság teljesítményének alapvető garanciája.

Kulcs mikroszerkezeti jellemzők:

Finomított, egyenletes és sűrű gabonaszerkezet:

A nagy kovácsolási arány felidézése és a kovácsolás után a durva As-Cast szemcséket alaposan lebontják, finom, egyenletes és sűrű átkristályosított szemcséket képezve. Ez kiküszöböli az öntési hibákat, például a porozitást, a gázzsebeket és a szegregációt, jelentősen javítva az anyag rugalmasságát, keménységét és fáradtságát.

A Ni és Fe elemek (pl. Al₃ni, Al₉feni) által képződött stabil diszperoidok hatékonyan rögzítik a gabonahatárokat magas hőmérsékleten, gátolva a gabona növekedését és a kúszást, ezáltal fenntartva a finom szemcsés erősítést.

A folyamatos gabonaáramlás nagyon megegyezik az alkatrész alakjával:

Ez a legjelentősebb jellegzetesség és előnye a nagy gyilkosságoknak. Ahogy a fém plasztikusan folyik a nagyméretű üregben, a szemcsék meghosszabbodnak és folyamatos rostos áramlási vonalakat képeznek, amelyek szorosan megfelelnek az alkatrész komplex külső és belső szerkezetének.

Ez a gabonaáramlás igazítása az alkatrész elsődleges stressz-irányával a tényleges működési körülmények között hatékonyan továbbítja a terheléseket, jelentősen javítva az alkatrész fáradtságát, az ütközési szilárdságot, valamint a magas hőmérsékletű kúszási és termikus fáradtság-ellenállást a kritikus stressz területeken (pl. Nagy csatlakozási lyukak, sarkok, változó keresztmetszetek). A nagy alkatrészekben a gabonaáramlás ellenőrzése és folytonossága kulcsfontosságú az általános szerkezeti integritás szempontjából.

A megerősítő fázisok pontos ellenőrzése és egységes eloszlása (csapadék):

A szigorúan ellenőrzött oldat hőkezelése és öregedése után az elsődleges erősítő fázisok (pl. Al₂cu, S 'fázis al₂cumg, valamint a Ni/Fe által képződött stabil intermetall -vegyületek egyenletesen kicsapódnak az alumínium mátrixban, optimális méretű, morfológiával és távolsággal.

A nagy 2618-as kovácsolás esetén az öregedési kezelés (T61 temperamentum) célja, hogy erősítő fázisokat alakítson ki, amelyek rendkívül magas stabilitást mutatnak megemelkedett hőmérsékleten, különös tekintettel az NI és Fe intermetallikus vegyületekben, amelyek ellenállnak a durva és az oldódásnak, biztosítva az ötvözet hosszú távú mechanikai tulajdonságait a magas hőmérsékleten.

Magas fémkohászati tisztaság és alacsony hibamegély:

A nagy sike -kovácsok sűrű belső felépítésével rendelkeznek, mentesek a hibákat. A nyersanyag szennyeződés tartalmának szigorú ellenőrzésével csökken a káros vasban gazdag vagy szilíciumban gazdag fázisok kialakulása, ezáltal biztosítva az anyag szilárdságát, fáradtságát és károsodási toleranciáját. A repülőgép-alkalmazásokhoz való nagy kovácsolás általában rendkívül alacsony szintű nemfémes zárványokat igényel, és a belső minőség 100% -os ultrahangos ellenőrzése biztosítja őket.

4. Dimenziós specifikációk és toleranciák

A 2618 nagy alumínium ötvözetű szurkolást általában olyan mezőkön alkalmazzák, amelyek szigorú követelményekkel járnak a dimenziós pontosság és a geometriai tűrések szempontjából, és összetett és közeli alaktermelést érhetnek el.

|

Paraméter |

Tipikus mérettartomány |

Repülési kovácsolási tolerancia (pl. AMS 2770) |

Pontossági megmunkálási tolerancia |

Vizsgálati módszer |

|

Maximális boríték dimenziója |

500 - 3000 mm |

± 0. 5% vagy ± 2 mm |

± {{0}}. 05 - ± 0,3 mm |

CMM/Laser Scan |

|

Perc falvastagság |

5 - 100 mm |

± 1. 0 mm |

± {{0}}. 2 - ± 0,5 mm |

CMM/vastagságmérő |

|

Súlytartomány |

20 - 500 kg |

±3% |

N/A |

Elektronikus lépték |

|

Felületi érdesség (kovácsolt) |

RA 12. 5 - 50 μm |

N/A |

Ra 1. 6 - 6. 3 μm |

Profilmérő |

|

Laposság |

N/A |

0. 5 mm/100 mm |

0. 1 mm/100 mm |

Laposmérő/cmm |

|

Függőlegesség |

N/A |

0. 3 fok |

0. 1 fok |

Szögmérő/cmm |

Testreszabási képesség:

A nagy szerszámszünetek általában nagyon testreszabottak, komplex CAD modellek és az ügyfelek által nyújtott mérnöki rajzok alapján készülnek.

A gyártóknak erős szerszámtervezési és gyártási képességekkel, valamint ultra nagy kovácsolási és hőkezelő berendezésekkel kell rendelkezniük.

Teljes szolgáltatásokat lehet nyújtani, a nyersanyagok előzetes megkötésétől, a kovácsolásától, a hőkezeléshez, a stressz enyhítéséig a durva/befejezésig.

5. Temper -megnevezés és hőkezelési lehetőségek

A 2618 ötvözet tulajdonságai nagymértékben függnek a hőkezelésektől, különösen az öregedési kezeléstől. A nagy kovácsolás esetén a hőkezelés egységessége és mélysége kulcsfontosságú kihívások.

|

Temperációs kód |

Folyamat leírás |

Tipikus alkalmazások |

Kulcsfontosságú jellemzők |

|

O |

Teljesen lágyított, lágyított |

Köztes állapot a további feldolgozás előtt |

Maximális rugalmasság, a legalacsonyabb szilárdság |

|

T61 |

Oldat hőt kezelt, majd mesterségesen érlelt |

Magas hőmérsékletű szerkezeti alkatrészek, motor alkatrészek |

Optimális magas hőmérsékleti szilárdság, jó szobahúzás szilárdság, fáradtság ellenállás |

|

T6151 |

Oldat hőkezelve, mesterségesen érlelt, feszített stresszelszerelt |

Csökkentett maradék feszültség és megmunkálási torzítás érdekében |

Optimális magas hőmérsékleti szilárdság, alacsony maradék stressz |

Temperamentumválasztási útmutató:

T61 temperamentum: Ez a standard és az előnyben részesített temperamentum a nagy 2618 -as kovácsoláshoz, biztosítva a 2618 ötvözet által magas hőmérsékleten szükséges szilárdságot, kúszó ellenállást és hőtartási teljesítményt.

T6151 temperamentum: A vastag vagy precíziós méretű nagy kavicsok esetében a T6151 temperamentum kiválasztása hatékonyan csökkentheti a maradék feszültség oltó feszültségét, ezáltal minimalizálva a megmunkálási torzulást és javítva a méret stabilitását, ami elengedhetetlen a pontos illeszkedések fenntartásához és a stresszkoncentráció csökkentéséhez a magas hőmérsékleten.

6. megmunkálási és gyártási jellemzők

A 2618 nagy szünetű kovácsolás megmunkálása általában nagy teljesítményű vágószerszámokat és optimalizált folyamatokat igényel; hegeszthetősége gyenge.

|

Művelet |

Szerszámanyag |

Ajánlott paraméterek |

Megjegyzések |

|

Fordulás |

Karbid, PCD eszközök |

Vc {{0}} m/min, f =0. 1-1. 0 mm/rev/rev |

Nagy keménység, nagy rigitási szerszámszámra, pontosságra van szükség a felületi kivitelhez |

|

Őrlés |

Karbid, PCD eszközök |

Vc =150-800 m/min, fz =0. 08-0. 6 mm. |

Nagy teljesítményű megmunkáló központok, bőséges hűtés, többtengelyes vezérlés |

|

Fúrás |

Karbid, bevont HSS |

Vc =30-100 m/min, f =0. 05-0. 25 mm/rev |

Mély lyukú fúrás, belső hűtés, chip evakuálás, szigorú dimenziós vezérlés |

|

Csapás |

HSS-E-PM |

Vc =5-20 m/perc |

Megfelelő kenés, megakadályozza a szálak szakadását, figyelembe véve a vágási erőket |

|

Hegesztés |

Nem ajánlott (fúziós hegesztés) |

A nagy 2618 alkatrészek gyenge hegeszthetőséggel rendelkeznek, hajlamosak a repedésre és az erővesztésre |

Elsősorban mechanikus rögzítéssel vagy forrasztás/diffúziós kötéssel (specifikus alkalmazások) |

|

Fennmaradó stresszkezelés |

Hő utáni kezelés előzetes sztrájkolás/kompresszió, vagy vibrációs stressz enyhítés, vagy lépésenkénti megmunkálás |

Megakadályozza a megmunkálási torzulást, biztosítja a méret stabilitását, különösen befolyásolja a magas hőmérsékleten működő szolgáltatás teljesítményét |

Kritikus űrrepülés folyamat

|

Gyártási útmutatás:

Megmunkálhatóság: 2618 A T61 -ben a temperamentum nagy keménységgel rendelkezik; Malogképessége jó, de érzékeny a szerszám kopására. Nagy alkatrészekhez, nagy megmunkálási juttatásokkal, nagy teljesítményű, nagy rangúságú szerszámgépekre és bőséges hűtési kenésre van szükség.

Fennmaradó stressz: A nagy kovácsolásnak nagy maradék stressz van a kioltás után. A T6151 temperamentum (beleértve a szakító feszültségcsökkentést) hatékonyan szabályozhatja a megmunkálási torzítást, ami döntő jelentőségű a magas hőmérsékletű alkatrészek dimenziós stabilitása és kúszó teljesítménye szempontjából. A nagy alkatrészek precíziós megmunkálása során többlépcsős megmunkálási stratégiát kell alkalmazni, beleértve a durva stressz-domborművet is.

Hegesztés: A 2618 ötvözet hagyományos fúziós hegeszthetősége nagyon gyenge, nagyon hajlamos a forró repedésre és az ízületi szilárdság súlyos veszteségére, és nem alkalmas a szerkezeti hegesztéshez. A csatlakozási alkalmazásokhoz általában nagy szilárdságú csavarozott csatlakozásokat vagy szegecselést használnak, vagy speciális esetekben szilárdtest hegesztést (például súrlódási keverési fsw-t) vagy a forrasztás/diffúziós kötést lehet fontolóra venni, szigorúan értékelve azok a magas hőmérsékleten történő általános teljesítményre gyakorolt hatását.

7. Korrózióálló és védelmi rendszerek

A 2618 nagy alumíniumötvözet -szurokok korrózióállósága viszonylag általános, különösen nedves vagy klorid környezetben, további védelmet igényelve.

|

Korróziós típus |

T61 (tipikus) |

Védelmi rendszer |

|

Légköri korrózió |

Jó |

Eloxálás, vagy nincs szükség különleges védelemre |

|

Tengervíz -korrózió |

Mérsékelt |

Eloxáló, nagy teljesítményű bevonatok, galvanikus elszigeteltség |

|

Stressz -korrózió -repedés (SCC) |

Mérsékelten érzékeny |

Eloxálás, bevonatok, maradék stresszcsökkentés |

|

Hámlasztási korrózió |

Mérsékelten érzékeny |

Eloxálás, bevonatok |

|

Granuláris korrózió |

Mérsékelten érzékeny |

Hőkezelés -szabályozás |

Korrózióvédelmi stratégiák:

Ötvözött és hőmérsékleti kiválasztás: A 2618 ötvözet réztartalma korrózióállóságát alacsonyabb szintűvé teszi, mint a 6xxx sorozat ötvözet, de ezt a kompromisszumot általában a magas hőmérsékletű teljesítmény elérése érdekében fogadják el.

Felszíni kezelés:

Eloxálás: A leggyakoribb és leghatékonyabb védelmi módszer, amely sűrű oxidfilmet képez a kovácsolási felületen, fokozva a korróziót és a kopásállóságot. A nagy alkatrészek esetében az eloxáló tartály és a folyamatvezérlés mérete döntő jelentőségű.

Kémiai átalakító bevonatok: Tálalj jó alapozóként festékeket vagy ragasztókhoz, további korrózióvédelemmel biztosítva.

Nagyteljesítményű bevonórendszerek: A többrétegű, nagy teljesítményű korróziógátló bevonatok rendkívül korrozív környezetben alkalmazhatók, különösen a magas hőmérsékletű expozíciós zónákban.

Galvanikus korrózió -kezelés: Ha összeférhetetlen fémekkel érintkeznek, szigorú izolációs intézkedéseket (pl. Tömítés, szigetelő bevonatok, tömítőanyagok) kell megtenni a galván korrózió megelőzésére, ami különösen fontos a nagy komplex szerkezetekben.

8. A műszaki tervezés fizikai tulajdonságai

A 2618 nagy alumínium ötvözetű kovácsok fizikai tulajdonságai kulcsfontosságú bemeneti adatok a magas hőmérsékletű szerkezeti komponensek megtervezésében.

|

Ingatlan |

Érték |

Tervezési megfontolás |

|

Sűrűség |

2,76 g/cm³ |

Könnyű kialakítás |

|

Olvadási tartomány |

530-630 fok |

Hőkezelés és hegesztési ablak |

|

Hővezető képesség |

160 W/m·K |

Hőgazdálkodás, hőeloszlás kialakítása |

|

Elektromos vezetőképesség |

36% IACS |

Mérsékelt elektromos vezetőképesség |

|

Fajlagos hő |

920 J/kg · K |

Hőtömeg és hőkapacitás számítások |

|

Hőtágulás (CTE) |

22.8 ×10⁻⁶/K |

Dimenziós változások a hőmérsékleti variációk miatt |

|

Young modulusa |

72 GPA |

Elhajlás és merevségi számítások |

|

Poisson aránya |

0.33 |

Strukturális elemzési paraméter |

|

Csillapító képesség |

Alacsony |

Rezgés és zajszabályozás |

Tervezési megfontolások:

Magas hőmérsékleti erő és stabilitás: A 2618 -as szilárdsági visszatartása a 200-300 fokú hőmérsékleti tartományban jóval jobb, mint a többi közös alumíniumötvözet, amely alapvető előnye.

Kiváló fáradtsági teljesítmény és kúszó ellenállás: A kovácsolási folyamat és az ötvözet jellemzői kombinálva alkalmassá teszi a magas hőmérsékletű ciklikus terhelésnek kitett motorkomponenseket.

Végső szilárdság-súly arány (magas hőmérsékleten): Kiváló szilárdság-súly arányt biztosít a magas hőmérsékletű környezetben, ideális a súlycsökkentés eléréséhez és a tolóerő-sebesség arányának javításához.

A nagy komplex formák integrációja: A nagyméretű kovácsolás közeli háló alakú komplex geometriákat eredményezhet, több funkciót integrálva, csökkentve az alkatrészek számát és az összeszerelési költségeket, ami elengedhetetlen az Aero-motorok összetett szerkezete szempontjából.

Fennmaradó stressz -szabályozás: A fennmaradó stressz ellenőrzése nagy hangsúlyt fektet a tervezésben és a feldolgozásban, amely befolyásolja a dimenziós stabilitást és a magas hőmérsékletű kúszó viselkedést.

Tervezési korlátozások:

Magas költségek: A nyersanyagköltségek, a szerszámfejlesztési költségek, a beruházások kovácsolása és a precíziós megmunkálási költségek rendkívül magasak, korlátozva annak széles körű alkalmazását.

Hosszú gyártási ciklus: Az összetett nagy kovácsoláshoz, valamint a többszörös kovácsolási és hőkezelő ciklusokhoz hasonlóan halálok megtervezése és gyártása hosszú, pontos termelési tervezést igényel.

Gyenge hegesztés: A hagyományos fúziós hegesztési módszereket általában nem alkalmazzák 2618 nagy terhelésű szerkezethez.

Alsó szobahőmérsékleti szilárdság, mint a 7xxx sorozat: A szobahőmérsékleti ereje nem olyan magas, mint az ultra-nagy szilárdságú ötvözetek, mint például a 7075, de előnye magas hőmérsékleten jelentős lesz.

Gazdasági és fenntarthatósági szempontok:

Nagy értékű alkalmazások.

Anyagfelhasználási hatékonyság: A fejlett közeli háló-formázási kovácsolási technológia és a precíziós megmunkálás minimalizálhatja az anyaghulladékot, bár nagy alkatrészek esetén a megmunkálási támogatás továbbra is jelentős lehet.

Környezetbarátság: Az alumíniumötvözetek nagyon újrahasznosíthatók, összehangolva a zöld gyártási és körkörös gazdasági alapelvekhez.

Fokozott biztonság: A kovácsolás magas hőmérsékleti teljesítménye közvetlenül javítja a kritikus berendezések, például az aero-motorok biztonságát, amely értékük legmagasabb megnyilvánulása.

Népszerű tags: 2618 nagy alumínium szerszám kovácsolás, Kína 2618 nagy alumínium szerszám kovácsolók, beszállítók, gyár, 6082 alumínium kovácsolt termék, nagy alumínium halálos kovácsolások, 7075 alumínium kovácsolás, Nagy alumíniumötvözetű kovácsolás, Egyéni alumínium -kovácsok, nagy alumínium kovácsolt alkatrészek

A szálláslekérdezés elküldése